- روتیتر: مدیرعامل شرکت سنگ آهن مرکزی ایران در حاشیه مراسم درختکاری عنوان کرد؛

در راستای توسعه متوازن و هم زمان زیرساخت های جانبی در کنار بخش صنعت، فضای سبز مناسبی در حاشیه سایت کارخانه آهن اسفنجی شهرستان بافق ایجاد می شود.

به گزارش اقتصادرسا، در آیین کاشت نهال در هفته درختکاری و منابع طبیعی ، مجتبی حمیدیان، مدیرعامل شرکت به همراه ابوالقاسم دهقان، فرماندار شهرستان بافق، سرهنگ "شهرام طولابی نژاد" فرمانده نیروی انتظامی و تعدادی از نمایندگان شورای شهر و جمعی از مدیران و معاونان شرکت سنگ آهن مرکزی ایران با حضور در سایت کارخانه آهن اسفنجی به غرس نهال پرداختند.

در این مراسم حمیدیان، مدیرعامل شرکت سنگ آهن مرکزی ایران گفت:کاشت نهال نماد رویش، امیدواری و نگاه مثبت به آینده است به همین منظور مراسم درختکاری را در سایت کارخانه آهن اسفنجی بافق که نویدبخش آینده روشن در حوزه صنعت برای این منطقه است برگزار کردیم.

وی با بیان اینکه یکی از سیاست های شرکت پیشبرد همزمان زیرساخت های مختلف در کنار فعالیت های صنعتی است افزود: امسال مراسم کاشت نهال را در کارخانه آهن اسفنجی انجام دادیم تا وقتی این پروژه بزرگ توسعه ای به ثمر نشست فضای سبز اطراف آن نیز تکمیل شده باشد.

حمیدیان با اشاره به اینکه شرکت سنگ آهن مرکزی ایران میراث دار یک فضای سبز بزرگ در منطقه است گفت: مجموع اراضی فضای سبز شرکت بیش از ۳۰۰ هکتار است.

وی در خصوص انجام تعهدات شرکت در حوزه توسعه فضای سبز اظهار کرد: تاکنون ۱۰۰ درصد تعهدات قبلی انجام شده و با تعریف سرفصل های جدید در این حوزه به زودی فازهای توسعه ای بیشتری در حوزه فضای سبز اجرا می شود.

حمیدیان خاطرنشان کرد: طبق برنامه ریزی ها، سال آینده نیز در هفته درختکاری و منابع طبیعی، توسعه فضای سبز را در یک سایت جدید صنعتی دنبال خواهیم کرد .

قدردانی اداره منابع طبیعی بافق از نگاه محیط زیستی شرکت سنگ آهن

محبوبه معتمدنیا رییس اداره منابع طبیعی و آبخیزداری شهرستان بافق نیز در این مراسم با بیان اینکه شرکت سنگ آهن مرکزی ایران به عنوان بزرگترین معدن استان همکاری بسیار خوبی با منابع طبیعی داشته است گفت: این شرکت سالانه کمک قابل توجهی در توسعه فضای سبز و حفظ منابع طبیعی انجام می دهد.

وی با بیان اینکه حدود یک سوم شهرستان بافق جزو اراضی بیابانی است افزود: آبیاری نوین ، ایجاد دسترسی به مراتع و راه های روستایی ، احداث و توسعه پارک بیشه در به مساحت ۳۰ هکتار و اجرای فازهای بعدی آن، توزیع نهال مثمر در بین مردم به صورت رایگان و ... از جمله اقدامات خوبی است که به همت شرکت سنگ آهن مرکزی ایران انجام شده است.مدیرعامل شرکت سنگ آهن مرکزی ایران در حاشیه مراسم درختکاری عنوان کرد؛

توسعه فضای سبز در اطراف سایت کارخانه آهن اسفنجی/۱۰۰ درصد تعهدات قبلی شرکت سنگ آهن در حوزه فضای سبز انجام شده است

در راستای توسعه متوازن و هم زمان زیرساخت های جانبی در کنار بخش صنعت، فضای سبز مناسبی در حاشیه سایت کارخانه آهن اسفنجی شهرستان بافق ایجاد می شود.

به گزارش مرکز اطلاع رسانی شرکت سنگ آهن مرکزی ایران، در آیین کاشت نهال در هفته درختکاری و منابع طبیعی ، مجتبی حمیدیان، مدیرعامل شرکت به همراه ابوالقاسم دهقان، فرماندار شهرستان بافق، سرهنگ "شهرام طولابی نژاد" فرمانده نیروی انتظامی و تعدادی از نمایندگان شورای شهر و جمعی از مدیران و معاونان شرکت سنگ آهن مرکزی ایران با حضور در سایت کارخانه آهن اسفنجی به غرس نهال پرداختند.

در این مراسم حمیدیان، مدیرعامل شرکت سنگ آهن مرکزی ایران گفت:کاشت نهال نماد رویش، امیدواری و نگاه مثبت به آینده است به همین منظور مراسم درختکاری را در سایت کارخانه آهن اسفنجی بافق که نویدبخش آینده روشن در حوزه صنعت برای این منطقه است برگزار کردیم.

وی با بیان اینکه یکی از سیاست های شرکت پیشبرد همزمان زیرساخت های مختلف در کنار فعالیت های صنعتی است افزود: امسال مراسم کاشت نهال را در کارخانه آهن اسفنجی انجام دادیم تا وقتی این پروژه بزرگ توسعه ای به ثمر نشست فضای سبز اطراف آن نیز تکمیل شده باشد.

حمیدیان با اشاره به اینکه شرکت سنگ آهن مرکزی ایران میراث دار یک فضای سبز بزرگ در منطقه است گفت: مجموع اراضی فضای سبز شرکت بیش از ۳۰۰ هکتار است.

وی در خصوص انجام تعهدات شرکت در حوزه توسعه فضای سبز اظهار کرد: تاکنون ۱۰۰ درصد تعهدات قبلی انجام شده و با تعریف سرفصل های جدید در این حوزه به زودی فازهای توسعه ای بیشتری در حوزه فضای سبز اجرا می شود.

حمیدیان خاطرنشان کرد: طبق برنامه ریزی ها، سال آینده نیز در هفته درختکاری و منابع طبیعی، توسعه فضای سبز را در یک سایت جدید صنعتی دنبال خواهیم کرد .

قدردانی اداره منابع طبیعی بافق از نگاه محیط زیستی شرکت سنگ آهن

محبوبه معتمدنیا رییس اداره منابع طبیعی و آبخیزداری شهرستان بافق نیز در این مراسم با بیان اینکه شرکت سنگ آهن مرکزی ایران به عنوان بزرگترین معدن استان همکاری بسیار خوبی با منابع طبیعی داشته است گفت: این شرکت سالانه کمک قابل توجهی در توسعه فضای سبز و حفظ منابع طبیعی انجام می دهد.

وی با بیان اینکه حدود یک سوم شهرستان بافق جزو اراضی بیابانی است افزود: آبیاری نوین ، ایجاد دسترسی به مراتع و راه های روستایی ، احداث و توسعه پارک بیشه در به مساحت ۳۰ هکتار و اجرای فازهای بعدی آن، توزیع نهال مثمر در بین مردم به صورت رایگان و ... از جمله اقدامات خوبی است که به همت شرکت سنگ آهن مرکزی ایران انجام شده است.

- توضیحات

- دسته: صنعت، معدن ،تجارت

پیرو کسورات انجام شده در واریز روز نخست حقوق برخی از بازنشستگان این سازمان (حروف الف) که با هدف سرمایهگذاری و واگذاری سهام یکی از شرکتها، صورت پذیرفته، این سازمان ضمن حمایت از اقداماتی که در جهت منافع و صرف و صلاح بازنشستگان و ذینفعان معزز تأمین اجتماعی است؛ بر ضرورت اطلاعرسانی قبلی، کامل و مبتنی بر حق انتخاب داوطلبانه این قشر عزیز از هرگونه طرح مرتبط با ایشان تأکید میکند.

پیرو کسورات انجام شده در واریز روز نخست حقوق برخی از بازنشستگان این سازمان (حروف الف) که با هدف سرمایهگذاری و واگذاری سهام یکی از شرکتها، صورت پذیرفته، این سازمان ضمن حمایت از اقداماتی که در جهت منافع و صرف و صلاح بازنشستگان و ذینفعان معزز تأمین اجتماعی است؛ بر ضرورت اطلاعرسانی قبلی، کامل و مبتنی بر حق انتخاب داوطلبانه این قشر عزیز از هرگونه طرح مرتبط با ایشان تأکید میکند. لذا با دستور صادر شده توسط مدیرعامل سازمان و هماهنگی صورت گرفته با بانکهای عامل و همچنین کانون عالی بازنشستگان، کسورات انجام شده که بدون اطلاعرسانی مکفی صورت پذیرفته بود با قید فوریت به حساب کلیه مستمریبگیران گروه الف بازگشته و هرگونه برداشت، تحت هر عنوان از حساب نیز تا زمان اطلاعرسانی کافی و شفاف و ثبتنام داوطلبانه بازنشستگان عزیز که متعاقباً از طریق کانون عالی کارگران بازنشسته و مستمریبگیران تأمین اجتماعی اعلام میشود؛ متوقف شد.

بر اساس این اطلاعیه پیش از این رئیس کانون بازنشستگان سازمان تامین اجتماعی از واگذاری ۵۲ درصد سهام پتروشیمی امیرکبیر به بازنشستگان خبر داده و گفته بود مستمریبگیرانی که به خرید این سهام تمایلی ندارند، میتوانند با ارسال عدد ۱۱ به شماره ۹۲۰۷۷۷۲۰۲۶ از خرید سهام انصراف دهند.

- توضیحات

- دسته: صنعت، معدن ،تجارت

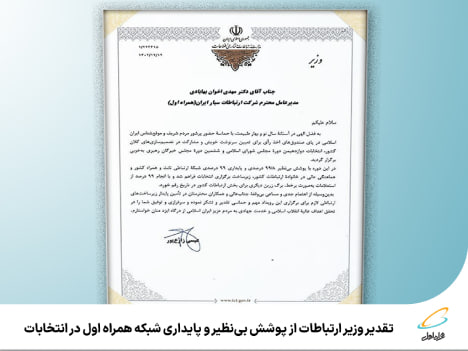

وزیر ارتباطات از اقدامات همراه اول برای تأمین پایداری زیرساختهای ارتباطی در ایام برگزاری انتخابات مجلس و خبرگان رهبری و اجرای فرآیندهای الکترونیک، تقدیر کرد.

به گزارش اقتصادرسا، مراسم تقدیر از فعالان ارتباطی و اپراتورهای تلفن همراه مشارکت کننده در امر برگزاری انتخابات دوازدهمین دوره مجلس شورای اسلامی و ششمین دوره مجلس خبرگان رهبری عصر شنبه 19 اسفند 1402 با حضور عیسی زارع پور وزیر ارتباطات و فناوری اطلاعات، سید مجید میراحمدی معاون امنیتی و انتظامی وزارت کشور، مدیران و معاونان اپراتورهای ارتباطی کشور و شرکت های زیرمجموعه وزارت ارتباطات برگزار شد.

با توجه به انجام فرآیند احراز هویت به شکل الکترونیکی و برگزاری موفق انتخابات تماما بر بستر شبکه امن و پرسرعت ارتباطی همراه اول، وزیر ارتباطات از نخستین و بزرگترین اپراتور تلفن همراه کشور در این مراسم تقدیر کرد.

وزیر ارتباطات و فناوری اطلاعات در بخشی از تقدیرنامه اهدایی به مهدی اخوان بهابادی مدیرعامل همراه اول، ضمن تشکر از اهتمام جدی و مساعی وی و کارکنان همراه اول در تامین پایدار زیرساخت های ارتباطی لازم برای برگزاری این رویداد مهم و حماسی، آورده است «به فضل الهی در آستانه سال نو و بهار طبیعت با حماسه حضور پرشور مردم شریف و موقع شناس ایران اسلامی در پای صندوق های أخذ رأی برای تعیین سرنوشت خویش و مشارکت در تصمیم سازی های کلان کشور، انتخابات دوازدهمین دوره مجلس شورای اسلامی و ششمین دوره مجلس خبرگان رهبری به خوبی برگزار گردید.»

در ادامه آمده است «در این دوره با پوشش بی نظیر 99.8 درصدی و پایداری 99 درصدی شبکه ارتباطی ثابت و همراه کشور و هماهنگی عالی در خانواده ارتباطات کشور، زیرساخت برگزاری انتخابات فراهم شد و با انجام 99 درصد از استعلامات به صورت برخط، برگ زرین دیگری برای بخش ارتباطات کشور در تاریخ رقم خورد.»

گفتنی است حمید بهروزی، قائم مقام همراه اول به نمایندگی از طرف مدیرعامل اپراتور اول تلفن همراه ضمن ارائه گزارش عملکردی از اقدامات انجام شده در شبکه بزرگترین اپراتور تلفن همراه کشور پیش و حین برگزاری انتخابات، این تقدیرنامه را دریافت کرد.

- توضیحات

- دسته: صنعت، معدن ،تجارت

- روتیتر: وزیر صمت در پنجمین رویداد صنعت دانشبنیان؛

وزیر صنعت، معدن و تجارت در حاشیه پنجمین رویداد صنعت دانشبنیان، بر توسعه ظرفیتهای داخلی در فنآوری خودروهای برقی تاکید کرد.

به گزارش اقتصادرسا؛«عباس علیآبادی» وزیر صنعت، معدن و تجارت، در حاشیه پنجمین رویداد صنعت دانشبنیان که با محوریت خودروهای برقی برگزار شد، با بیان این مطلب، توسعه ظرفیتهای داخلی را متوجه حوزه مهندسی دانست و گفت: در این زمینه ظرفیتهای ساخت خوب است و باید بتوانیم در گلوگاهها و محلهایی که ارزش افزوده بالایی دارد، به پلتفرمهای مشترک توجه کنیم و به سمت خلق ارزش افزوده برویم.

وی تصریح کرد: انتظار ما بیشتر از شرکتهای دانشبنیان برای بومیسازی فنآوری خودرو برقی است، اسناد بالادستی در این زمینه به اندازه کافی وجود دارد که ما متکی به همین اسناد هستیم.

وزیر صمت راه حل فعلی برای مشکلات آلودگی هوا و سوخت، از جنبه اقتصادی و زیست محیطی را توسعه خودروهای برقی دانست و یادآور شد: تصمیمات باید متکی به صورت مساله باشد که خودرو برقی نیازی ملی در شرایط فعلی است.

برگزار شدن پنل اقتصاد و زیر ساخت خودروهای برقی در پنجمین رویداد صنعت دانشبنیان

در این پنل «محمد اسکویی» مدیر پروژه و رئیس مرکز تحقیقات به تشریح سند راهبردی و نقشه راه توسعه فنآوری و زیر ساخت خودروهای برقی پرداخت.

«عادل دمشقی» مدیر مرکز خودرو برقی و زیر ساخت مکو در این پنل مباحث اصلی در خصوص نیازمندیهای زیر ساخت شارژ خودرو برقی در اماکن شهری را بیان کردند.

در پنجمین رویداد صنعت دانشبنیان و با حضور وزیر صمت امضای توافق نامه همکاری راهبری (کنسرسیوم) بین وزرات صمت، شرکت بازرسی کیفیت و استاندارد ایران، شرکت صنایع الکترونیک گلرنگ، شرکت سرمایهگذاری و توسعه راهبردی راز و گروه صنعتی آذین خودرو به منظور راه اندازی مرکز آزمون ایمنی و عملکردی خودروهای برقی و قطعات آن انجام شد.

همچنین قرارداد طرح مطالعاتی احداث ایستگاه شارژ در مسیر تهران- مشهد و قرارداد تهیه کتاب هدف گذاری طراحی خودروی برقی بین شرکت مکو و شرکت صنایع اتومبیل سازی فردا امضا شد.

انتهای پیام/

- توضیحات

- دسته: صنعت، معدن ،تجارت

- روتیتر: وزیر صمت در حاشیه سفر به استان خوزستان؛

وزیر صنعت، معدن و تجارت با بیان اینکه تولید در خوزستان به یک نقطه امید رسیده که همان توسعه پایدار است، گفت: امیدواریم با اصلاح الگوی مصرف و ارتقای بهرهوری با کمک دانشبنیانها، بتوانیم انرژی مستمر برای صنایع داشته باشیم.

به گزارش اقتصادرسا، همزمان با سفر رئیسجمهور و برخی از اعضای هیات دولت به استان خوزستان، پیش از ظهر امروز «عباس علیآبادی» وزیر صنعت، معدن و تجارت از روند اجرای واحدهای تولیدی و صنعتی خوزستان بازدید بهعمل آورد و اظهار کرد: تولید در خوزستان به یک نقطه امید رسیده که همان توسعه پایدار است.

وی با اعلام اینکه در سال آینده از شرکتهایی که صادرات را جزو اولویتهای کاری خود قرار داده و در کیفیت، با دنیا رقابت میکنند را مورد حمایت قرار میدهیم، افزود: برای شرکتهایی که کمیت را نه تنها در بازار داخلی بلکه برای بازار منطقه در نظر بگیرند، شرایط تامین ارز را فراهم میکنیم.

وزیر صمت، دانشبنیان بودن را یکی از اولویتهای وزارت صمت برای ارائه بستههای مشوقی خواند و خاطرنشان کرد: «توسعه صنعتی پایدار دانش محور» شعار وزارت صمت است و از تمامی واحدهای تولیدی انتظار میرود این شاخصها را رعایت کنند.

وی با اشاره به لزوم اصلاح الگوی مصرف انرژی و لزوم فرهنگسازی در این زمینه، تاکید کرد: در ایران متاسفانه هم در بخش صنعت و هم غیر صنعتی مصرف انرژی بالاتر از حد استاندارد جهانی است، همچنان مشکلاتی در زمان پیک مصرف برق برای واحد های تولیدی در این زمینه بوجود میآید.

علیآبادی در ادمه بیان کرد: تامین گاز و برق برای واحدهای صنعتی از اهمیت بسیاری برخوردار است. در زمینه تامین برق سرمایهگذاری بزرگی انجام شده و امیدواریم با اصلاح الگوی مصرف و ارتقای بهرهوری با کمک دانشبنیانها، بتوانیم انرژی مستمر برای صنایع داشته باشیم.

وی همچنین اظهار کرد: برای شرکتهایی که نسبت به سنوات قبل در بهرهوری و مصرف انرژی بهتر عمل کردهاند، در اولویت حمایت وزارت صمت قرار دارند.

علیآبادی، همچنین در آئین افتتاح کارخانه پاک چوب شوش که با حضور رئیس جمهور برگزار شد، تاکید کرد: کارخانه تولید امدیاف پاک چوب شوش آمیزهای از صنعت و کشاورزی است که اقدامی بزرگ در راستای رونق فعالیتهای اقتصادی و تجاری مرتبط با صنعت چوب در کشور محسوب میشود.

وی با بیان اینکه صنایع چوب آمیزهای از صنعت و کشاورزی است، ادامه داد: توجه به حلقههای پایانی زنجیره تولید و زنجیره ارزش از مهمترین اولویتهای بخش تولید است. صنعتگران میتوانند با کمک گرفتن از فنآوری و دانش در مراحل مختلف زنجیره ارزش، افزایش بازدهی و کاهش هزینههای تولید را به ارمغان بیاورند.

وزیر صنعت، معدن و تجارت با تاکید بر توسعه زنجیره ارزش افزوده در صنایع و واحدهای تولیدی، تصریح کرد: باید با تقویت بخش خصوصی به سمت رونق فعالیتهای تولیدی و صنعتی در سطح حرکت کنیم.

انتهای پیام/

- توضیحات

- دسته: صنعت، معدن ،تجارت

- روتیتر: علیآبادی در حاشیه سفر به استان خوزستان مطرح کرد؛

وزیر صنعت، معدن و تجارت گفت: سال آینده از شرکتهایی در کشور حمایت خواهد شد که فعالیت آنها صادرات محور باشد و در کیفیت تولید با دیگر کشورها رقابت کنند.

به گزارش اقتصادرسا، «عباس علیآبادی» وزیر صنعت، معدن و تجارت روز جمعه در حاشیه بازدید از ۲ شرکت فولاد آتیه و بهسازان در اهواز بیان کرد: تولید در خوزستان به نقطه امید رسیده که همان توسعه پایدار است.

وی توجه به معیارهای کمی و کیفی از سوی واحدهای تولیدی را بسیار مهم دانست و افزود: شرکتهای تولیدی تنها نباید به فکر تامین کالای مورد نیاز کشور باشند و باید امکان تامین محصولات مورد نیاز بازار مناطقه را نیز داشته باشند.

تامین ارز واحدهای نمونه برای امر صادرات

وزیر صمت در ادامه با اشاره به حمایت از واحدهای تولیدی در امر صادرات ادامه داد: برای تسهیل در امر صادرات واحدهای تولیدی که معیارهای مد نظر وزارت صمت را رعایت کنند، مشوقهایی همچون تامین ارز در نظر گرفته شده است.

وی با اشاره به اولویتهای مدنظر این وزارتخانه اظهار کرد: دانشبنیان بودن یکی از اولویتهای وزارت صمت برای ارائه بستههای تشویقی است.

علیآبادی «توسعه صنعتی پایدار دانش محور» شعار وزارت صمت است و از تمامی واحدهای تولیدی انتظار میرود این شاخصها را رعایت کنند.

وی با تاکید بر اینکه باید مسیر برای امر صادرات تولیدکنندگان هموار شود، اظهار کرد: به عنوان مثال اگر شرکت دانشبنیان صادرات کالا انجام داد، باید بتواند از ارز خود برای ورود کالاهای مورد نیاز استفاده کند و ما در وزارت صمت تمام تلاش خود را در تسهیل امور صنعتگران خواهیم داشت.

مصرف بالای انرژی برق در بخش صنعتی و غیرصنعتی کشور

وزیر صمت با اشاره به اینکه مصرف انرژی در بخش صنعتی و غیر صنعتی کشور بسیار بالا است، ادامه داد: سرمایهگذاری زیادی در حوزه برق کشور انجام شده اما متاسفانه مصرف بالا و ناترازی مصرف انرژی مشکلاتی را برای واحدهای تولیدی ایجاد کرده است.

علیآبادی با تاکید بر اینکه باید مصرف انرژی در بخش صنعتی کاهش یابد، یادآور شد: واحدهای تولیدی باید به سمت کاهش مصرف انرژی و تولید هر چه بیشتر کالای با کیفیت حرکت کنند.

وی در ادامه تصریح کرد: باید سازوکاری فراهم شود که اگر واحد تولیدی در کاهش مصرف برق کمک کند؛ برق صرفه جویی شده به آن تعلق گیرد.

وزیر صمت با بیان اینکه نگاه کشور بیشتر به سمت تامین و مصرف انرژیهای تجدیدپذیر است، گفت: اقتصاد انرژی در ایران خاص است و انگیزهای برای صرفهجویی مصرف انرژی وجود ندارد و باید انگیزههای دیگری برای مصرف انرژی ایجاد کرد.

انتهای پیام/

- توضیحات

- دسته: صنعت، معدن ،تجارت

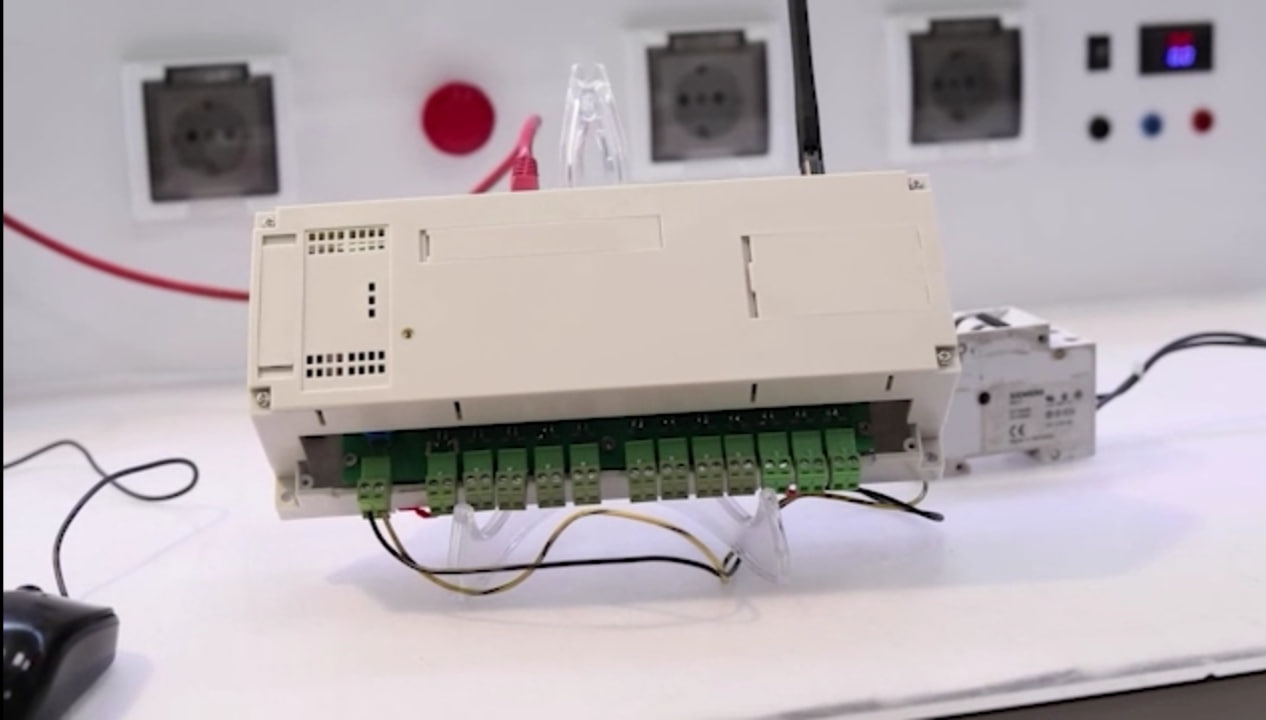

سرآمدآنلاین - همکاران مدیریت «اتوماسیون و ابزار دقیق» شرکت در اقدامی ارزشمند موفق به بومیسازی «سیستم پایش آنلاین وضعیت کاری UPSهای صنعتی» شدند.

به گزارش اقتصادرسا ؛این موفقیت حاصل تلاش ششماههی همکاران کارگاه الکترونیک در مجموعه مدیریت و اتوماسیون و ابزار دقیق شرکت بوده است.

با استفاده از این تجهیز، تمام خطاهای «یو. پی. اس» های صنعتی در سراسر خطوط تولید به صورت آنلاین قابل رصد بوده و امکان رفع ایراد در کوتاهترین زمان ممکن فراهم و از توقف خط تولید و مشکلات احتمالی جلوگیری خواهد شد.†صرفهجویی ۹۵ درصدی در هزینه نسبت به قیمت ارزی نمونه خارجی، سهولت در اجرا و انعطافپذیری برای مواجهه با تغییرات احتمالی آینده از مزایای حاصل از این اقدام ارزشمند همکاران متخصص و پرتلاشمان در واحد مدیریت اتوماسیون و ابزار دقیق است.

- توضیحات

- دسته: صنعت، معدن ،تجارت

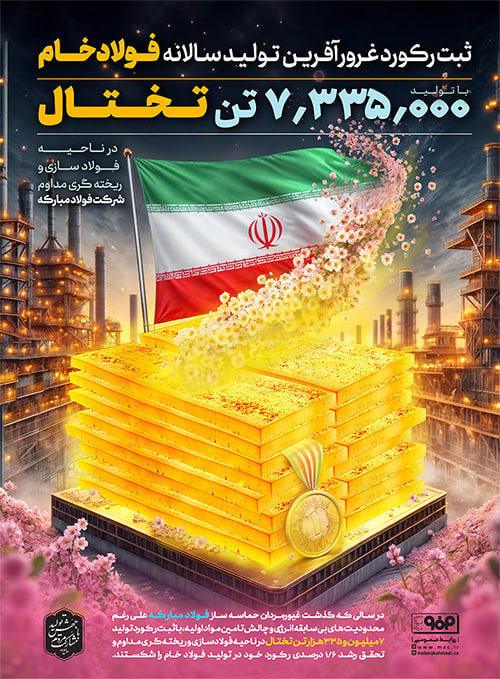

سهامداران شرکت «مجتمع فولاد خراسان» با افزایش ۴۵۰۰۰ میلیارد ریالی سرمایه این شرکت از محل سود انباشته و افزایش آن از ۲۳۰۰۰ به رقم ۶۸۰۰۰ میلیاردریال موافقت کردند.

به گزارش اقتصادرسا ؛در نشست مجمع عمومی فوقالعاده «فخاس» که صبح پنجشنبه ۳ اسفندماه، در مشهد برگزار شد، مدیرعامل فولاد خراسان در گزارشی به اعضای مجمع بیان کرد: تا کنون مصوبات افزایش سرمایه شرکت، غالبا از محل آورده یا مطالبات سهامداران بوده و این برای اولین بار است که افزایش سرمایه با این حجم و به طور کامل از محل سود انباشته با تعامل سهامداران محترم صورت میگیرد.

طهمورث جوانبخت با بیان این که هدف از افزایش سرمایه، تامین مالی پروژههای توسعهای و جبران مخارج صورت گرفته در داراییهای سرمایهای شرکت است، تشریح کرد: پروژه «احداث تصفیهخانه و خط انتقال پساب شهری»، پروژه «انباشت و برداشت واحد گندلهسازی»، مشارکت در افزایش سرمایه شرکتِ «تهیه و تولید مواد معدنی شرق فولاد خراسان» برای تسریع در احداث پروژه کنسانتره سنگان مهمترین بخشهای سرمایهگذاری از محل این افزایش سرمایه است.

جوانبخت با بیان این که مطابق احکام مالیاتی بودجه ۱۴۰۲ مشوقهای مالیاتی قابل توجهی برای سرمایهگذاری از محل سود انباشته در نظر گرفته شده و با این تصمیم از این فرصت به نفع سهامداران به بهترین شکل بهرهگیری شد، افزود: برای نخستین بار مشوقهای موضوع بند «ه» تبصره۲ قانون بوجه به نحو قابل توجهی مورد استفاده ساختار مالی شرکت قرار خواهد گرفت.

پس از پایان گزارش مبسوط مدیرعامل فولاد خراسان، پیشنهاد هیات مدیره برای افزایش ۴۵هزارمیلیارد ریالی مطرح شد و نمایندگان «سازمان بورس اوراق بهادار» و «حسابرس رسمی شرکت» گزارشهای مالی و توجیهی مربوطه و عدم مغایرت آن را با مقررات تایید کردند و این پیشنهاد به رای گذاشته شد که اکثریت قاطع سهامداران به آن رای مثبت دادند.

شایان یادآوری است که ۸۸.۸۹ درصد سهامداران حقوقی و حقیقی شرکت «مجتمع فولاد خراسان» در این نشست حضور یافته بودند

- توضیحات

- دسته: صنعت، معدن ،تجارت

از بین 36 ایده و طرح فناورانه راهیافته به مرحله دوم ارزیابی، 20 طرح دارای شاخص های لازم بوده که به مرحله سوم (داوری) جشنواره ایده های برتر(چادرو) راه یافتند.

به گزارش اقتصادرسا ؛مرحله دوم ارزیابی ایدهها و طرحهای فناورانه و نوآورانه رویداد (چادرو) به پایان رسید و از بین 36 ایده و طرح فناورانه راهیافته به مرحله دوم ارزیابی، 20 طرح دارای شاخص های لازم بوده که به مرحله سوم (داوری) جشنواره ایده های برتر(چادرو) راه یافتند.

در مرحله سوم جشنواره ایده های برتر(چادرو) برای 20 تیم راه یافته، کارگاههای آموزشی با هدف توانمندسازی در حوزه کسبوکار ، ارتقاء دانش و مهارتهای تیمها و همچنین بهرهبرداری بهینه از ایدهها و طرحهای ارسالی برگزار گردید.

مرحله سوم و پایانی داوری طرحهای (چادرو) با حضور ارائه دهندگان 20 ایده و طرح برگزیده در روزهای 16 الی 17 اسفند ماه سال جاری به صورت آنلاین برگزار خواهد شد و از بین آنها 10 طرح و ایده برتر سال 1402 به جشنواره راه خواهند یافت.

یادآوری می گردد، فراخوان رویداد (چادرو) از ابتدای شهریور ماه امسال آغاز شد و فرآیند داوری تاکنون ادامه داشته و در طول این مدت 70 طرح و ایده ارائه شده به دبیرخانه دائمی مرکز نوآوری نوچاد ارزیابی گردید که 10 طرح برتر به عنوان نامزد حضور در جشنواره (چادرو) که در نیمه اول اردیبهشت ماه 1403 برگزار خواهد شد برگزیده شدند .

گفتنی است مرکز نوآوری نوچاد با هدف بهره گیری از تمامی ظرفیت های موجود در کشور از جمله، مراکز علمی و دانشگاهی، شرکت های دانش بنیان و افراد خلاق صنعتگر به منظور تقویت بنیه علمی و هماهنگی میان گروههای مرتبط فعال در حوزه دانش بنیان در شرکت معدنی و صنعتی چادرملو تاسیس گردیده است .

- توضیحات

- دسته: صنعت، معدن ،تجارت

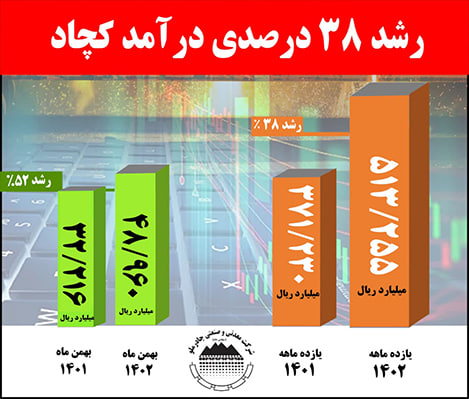

چادرملو در عملكرد 11 ماهه خود بيش از 513 هزار و 255 میلیارد ریال درآمد عملياتي حاصل از فروش محصولات خود را ثبت کرد.

به گزارش اقتصادرسا؛ شركت معدني و صنعتي چادرملو در گزارش عملكرد 11 ماهه خود بيش از 513 هزار و 255 میلیارد ریال درآمد عملياتي حاصل از فروش محصولات خود را ثبت کرد كه حدود 41 درصد آن حاصل از فروش كنسانتره آهن (خشك) بوده است.

این میزان درآمد در 11 ماهه منتهی به بهمن امسال نسبت به مدت مشابه سال 1401 که میزان درآمد آن 371 هزارو230 میلیارد ریال بود، از رشد 38 درصدی برخوردار بوده است.

چادرملو همچنین در بهمن ماه امسال مبلغ 48 هزارو 960 ميليارد ریال فروش را به ثبت رساند که 52 درصد رشد نسبت به فروش 32 هزارو 216 میلیارد ریالی بهمن ماه سال 1401 نشان می دهد .

بر اساس همین گزارش طی 11 ماهه گذشته به میزان 9 میلیون و 878 هزار تن کنسانتره سنگ آهن تر، 3 میلیون و 573 هزارتن گندله آهن ، 1 میلیون و 471 هزار تن آهن اسفنجی ، و 1 میلیون و 86 هزار تن فولاد در چادرملو تولید شده است .

- توضیحات

- دسته: صنعت، معدن ،تجارت

- روتیتر: در بیستمین کنفرانس بینالمللی روابطعمومی ایران؛

شرکت توسعه آهن و فولاد گل گهر در بیستمین کنفرانس بینالمللی روابط عمومی و سومین جشنواره مردم داری ایران، تندیس و جایزه ویژه «مدیریت پایداری» را دریافت کرد.

به گزارش اقتصادرسا ؛بیستمین کنفرانس بین المللی روابطعمومی ایران با حضور متخصصان و فعالان روابطعمومی از سراسر ایران با موضوع «هوش مصنوعی مولد و روابطعمومی: ارتباطات آینده» نهم اسفند توسط مؤسسه کارگزار روابطعمومی، انجمن روابط عمومی ایران و انجمن متخصصان روابط عمومی در مرکز همایش های سازمان مدیریت صنعتی برگزار شد.

همچنین همزمان با برگزاری این کنفرانس، سومین جشنواره مردم داری ایران، به منظور تقدیر از دستاوردهای سازمانها و شرکتها در زمینهها و حوزههای مختلف روابط عمومی برگزار شد و شرکت توسعه آهن و فولاد گل گهر با توجه به عملکرد در حوزه ایفای مسئولیت های اجتماعی و گزارش های پایداری، در این رویداد از بین ده جایزه و تندیس در ده محور اصلی، توانست تندیس و جایزه ویژه «مدیریت پایداری» را دریافت کند.

- توضیحات

- دسته: صنعت، معدن ،تجارت

بانک،بیمه ،بورس

ارتباطات و فناوری اطلاعات

صنعت، معدن ،تجارت

نفت گاز پتروشیمی

کشاورزی و امور دام

راه ،مسکن و شهرسازی

صنایع غذایی

کلیه حقوق اقتصادرسا محفوظ می باشد